切削液為什麼會發臭?油膜浮油、濃度失衡與底屑問題的完整解決指南

2025-11-24

當 CNC 加工設備的切削液開始產生異味,那不只是氣味問題,而是整個冷卻液系統正在失衡的警訊。若不即時處理,將影響加工品質、加速刀具磨損,甚至造成生產中斷。

以下將帶你了解切削液發臭的根本原因、可能造成的後果,並透過 KingNice 實際導入案例,提供真正有效的改善方案。

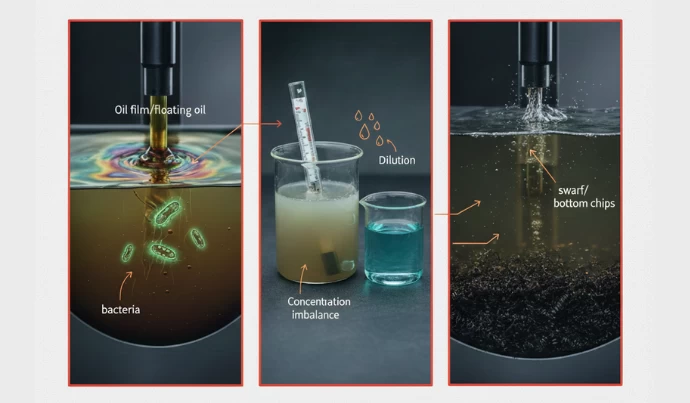

切削液為什麼會發臭?三大核心原因

1. 浮油(Tramp Oil)形成油膜,厭氧菌快速繁殖

當切削液表面累積浮油時,油膜會阻斷氧氣,使厭氧菌大量孳生,並釋放硫化氫氣味,造成典型的冷卻液惡臭。這通常表示油水分離未有效運作。

2. 金屬底屑與沉澱物堆積,加速冷卻液腐敗

金屬屑沉澱在機台底部(sump)會提供細菌滋生環境,同時影響過濾效率,使切削液更快老化與產生惡臭。

3. 切削液濃度失衡或管理不當

過度稀釋、濃度過低或長期未維護,都會使切削液的防腐能力下降,使異味問題更加嚴重。

忽略異味的後果

- 冷卻與潤滑性能下降,造成加工過熱。

- 刀具壽命縮短,加工表面粗糙度惡化。

- 加工精度下降,影響產品良率。

- 惡臭造成作業環境不佳與職安疑慮。

KingNice 的技術解決方案與實際成效

KN-S 切削液油水分離器

KN-S 系列油水分離器 能主動移除切削液表面浮油,抑制厭氧菌增生,是改善異味最有效的第一步。

案例:32 台 CNC 的車銑工廠 — 異味完全消失,切削液壽命延長 3 倍。

KN-PLUS 重油污油水分離設備

KN-PLUS 系列 適用於高浮油、高污染環境,能大量處理廢油與浮油累積問題。

案例:螺絲精密加工廠 — 異味降低 90%,切削液可回收再利用。

KN-V 系列吸屑與底屑處理機

KN-V200 / KN-V300 系列 能在不停機狀態下清除底屑與油泥,有效防止沉澱腐敗與異味產生。

案例:電鍍廠 — 油膜異味消失,切削液更換頻率減半。

KN-4050 / KN-A50 超淨化過濾循環機

KN-4050 與 KN-A50 能有效去除細小粉塵與懸浮物,維持切削液潔淨度,適合精密加工或醫療零件加工。

KingNice 產品對應表

結語:解決異味靠技術,而不是除臭劑

與其頻繁更換切削液或使用除臭劑,不如從源頭改善油水分離與底屑累積問題。KingNice 的分離與過濾設備已在多間工廠證實:

- 異味大幅降低

- 切削液壽命延長至原本的 2~3 倍

- 維護成本明顯下降

想找到最適合你加工設備的液體處理方案?歡迎聯繫 KingNice 技術團隊。

更新時間: 2025-11-24